FERRUM

– svenskt järn och stål genom tiderna

7

Jonas Lindwall

Ferrum

Lärarhandledning till

Tekniska museets utställning Ferrum

Tekniska museet 2000

© Tekniska museet 2000

Grafisk form: Chris Hinchcliffe

Förord

Välkommen till Ferrum

Järn har framställts i Sverige i minst 2500 år, och

som i de flesta samhällen har järnet och järnhanteringen haft en central plats inom både den sociala

och ekonomiska sfären. Tillgången till järn har i

många fall varit av en avgörande betydelse för ett

samhälles tekniska utveckling inom en rad skilda

verksamheter, från jordbruk till militärväsende.

Idag omges vi dagligen av järn och stål. Järnet har

spelat och spelar en stor roll i människors liv.

I Tekniska museets utställning Ferrum – svenskt

järn och stål genom tiderna, speglas järnhanteringens långa och händelserika historia.

Denna skrift är tänkt att vara ett komplement och

handledning till lärare som vill använda sig av utställningen i sin undervisning. Häftet är främst avsett för grundskolan 1 – 9 och gymnasieskolan

men bör även kunna användas i annan undervisning. I anslutning till Ferrum ligger utställningen

Gruvan, där kan man följa hur gruvarbetet förändras genom historien. Även till Gruvan finns en

lärarhandledning.

Häftets uppläggning

Lärarhandledningen är liksom utställningen kronologiskt upplagd, från metallerna som symbol

och den förhistoriska järnhanteringen till dagens

högteknologiska tillverkning av specialstål. Under rubriken ”Titta på” finns information om en

del av de utställda föremålen och modellerna,

samt tips på vad man särskilt bör lägga märke till.

Handledningen avslutas med tips på fortsatt och

fördjupande läsning samt exempel på frågeuppgifter till utställningen.

Ämneskopplingar och

ämnesövergripande studium

Järnhanteringen har en naturlig koppling till ämnena: historia, geografi, samhällskunskap, kemi

och teknik och är därför en utmärkt utgångspunkt

för ämnesövergripande studier. Man kan t ex tala

om hur järnhanteringen har påverkat och påverkar

natur- och kulturlandskapet (geografi och samhällskunskap); om hur människor har levt och försörjt sig i det förindustriella och industriella samhället (historia, samhällskunskap och geografi);

om vad järnhanteringen betytt och betyder för

Sveriges och andra länders ekonomi (samhällskunskap, historia och geografi); om vad den tekniska utvecklingen inom järnhanteringen betytt

för människan och samhälle (teknik och historia),

om olika typer av stål och dess betydelse förr och

idag (kemi, historia och samhällskunskap).

Utställningen

Utställningen Ferrum – svenskt järn och stål genom tiderna ligger på plan 1 i huvudbyggnaden.

Dit hittar du genom att gå ned för trappan direkt

till höger om entrén. Utställningens början är till

höger. Ferrum börjar med en presentation av alkemisternas sju metaller och följer sedan järnhanteringens historia från förromersk järnålder till idag.

Metallerna

– en gudagåva

Människan har i alla tider haft speciella förhållanden till metaller och den många gånger ”magiska”

framställningen av metaller. Vi har ibland gett metaller mänskliga egenskaper och vi har ibland tillskrivit människor metallers egenskaper. Många är

de sagor och myter som vi har vävt kring metaller.

De bringar människan både lycka och fördärv.

Metallerna har ibland sagts ha ett gudomligt ursprung.

”Guld och silver och alla metaller växer

i jorden under de himmelska gudarnas

inflytande. Guld tillordnas Solen, silver

Månen, bly Saturnus och järnet Mars.

Metallernas ursprung är i himmelen,

men de lagras i jorden och inte i de himlakroppar som utstrålar metallerna…”

För dem var talet sju magiskt och fyllt med hemlig

kunskap. Sju var himlakropparna med gudanamn,

samma namn som veckans dagar. Liksom Aristoteles föreställde sig alkemisterna att alla materiella ting förändras och utvecklas, att mineraler föds

och växer i jordens inre och under gynnsamma

omständigheter kan utvecklas till allt högre former och slutligen till guld. Enligt myterna hade

fallna änglar i sin åtrå efter jordens kvinnor, avslöjat hemligheten om hur förvandlingen till guld kan

påskyndas i laboratorium.

(Ur ”Alchemia” av Proklos, grekisk filosof, 410-485 e Kr.)

Den alkemistiska läran vävde samman kunskaper

om kemiska processer med filosofiska tankar, astrologi, myter och religion. I centrum för alkemin

stod de sju kända metallerna: Guld, silver, järn

koppar, kvicksilver, tenn och bly. För alkemisterna var metallerna av gudomligt ursprung.

Smeder vid en schaktugn. Grekisk vasmålning från 500-talet.

Titta på

Längs väggarna i utställningens första rum finns

montrar som innehåller spännande artefakter

och råämnen av var och en av alkemisternas sju

metaller. Bland annat finns det vikingatida järnsvärd och silversmycken, 1600-talets nödmynt

av koppar, kvicksilvertermometrar, blyrör, tennsoldater samt bysantinska guldmynt.

Extra intressant bland föremålen i montrarna är

en bit av ett meteoritjärn. Redan innan man kunde framställa järn så tillverkades föremål av järn.

8

Järnet kom till jorden med meteoriter. Vi vet att

meteoritjärn bearbetades bland annat i Egypten

under det 4:e årtusendet f Kr; av folkgrupper i

Anatolien under det 3:e årtusendet f Kr; av

Chou-dynastin i Kina under det 1:a årtusendet;

av Hopewellindianerna i Nordamerika, och relativt nyligen av eskimåer på Grönland. Innan man

lärt sig att tillverka järn ansågs meteoritjärn mer

värdefullt än guld. Här kan vi verkligen säga att

metallen är från himlen sänt!

Förhistorisk

järnhantering

Järnhanteringens historia inleds i Sverige ca 500 f

Kr. Det finns fynd som antyder att hanteringen

kan ha börjat redan några århundranden tidigare.

Därefter har järn producerats i Sverige med hjälp

av olika tekniker och i olika områden in i vår tid.

Det finns ofta ett samband mellan fyndplatser för

den äldsta järnhanteringen och bronsålderns boplatser. Det är ett intressant samband, som kanske

visar att järnhanteringen har uppstått i de metallurgiska miljöerna vid bronshanteringen. Järnet

”uppfanns” inte av en slump, utan är kanske resultatet av ett systematiskt sökande efter metallurgisk

kunskap.

Det var först när man började tillverka järn ur inhemska malmer som man på allvar började använda metaller. Detta kom att förändra människors

livsvillkor i betydande utsträckning. Smeden

smidde järnet till spikar och gångjärn, yxor och

knivar, hästskor och hjulringar, plogar och svärd.

Järnet gav bröd och arbete till många men makt

och rikedom till ett fåtal.

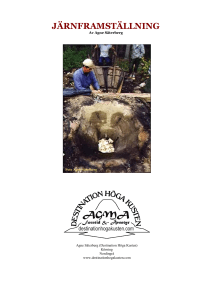

Den äldsta järnframställningen skedde i enkla

blästerugnar, en ugnstyp som kom att användas

under lång tid i Sverige. När de sista blästerugnarna slocknade under senare delen av 1800-talet

gick en över tvåtusen år gammal tradition i graven. I blästerugnen förvandlas järnmalm till smidbart järn i ett steg, därför kallas metoden också di-

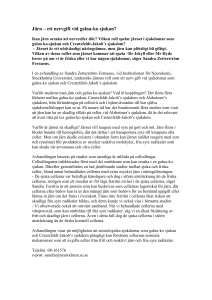

Järnframställning i

blästerugn

De äldsta blästerugnarna var enkelt konstruerade.

Ugnarna var stenmurade med lerfodrade innerväggar.

Ugnsschaktet var ungefär 0,5-1,0 meter högt och hade

en diameter på 0,3-0,6 meter.

Hur gick då själva blästerugnsprocessen till? Innan man

kunde sätta upp malmen på blästerugnen var man

tvungen att rosta den. Rostningen skedde över öppen

eld på ett bål. Vid rostningen tog man bort svavel och

Sigurdsristningen, Sundby sn, Södermanland från 1000-tal.

Ristningen visar delar av sagan om Sigurd Fafnesbane.

Lägg märke till smedens utrustning i ristningens vänstra del.

rekt järnframställning. I teorin kan järnframställning i en blästerugn verka enkel, men verkligheten

är mer komplicerad. Vad som krävdes för att få

fram ett bra järn är inte lätt att veta. Ibland lyckades man. Ibland inte.

Från malm till järn

Råvaran för järnframställning är järnmalm som

finns i olika former. Järnmalm är ett mineral som

innehåller så hög halt av järn att det är lönsamt att

utvinna metallen. Malm är med andra ord ett ekonomiskt begrepp och inte ett geologiskt. Inom

geologin talar man om mineral och mineraliseringar.

Järn är ett av de vanligaste förkommande ämnena

i jordskorpan. Det finns i små mängder i princip

överallt, men i vissa områden förekommer järn

och andra mineral som kraftiga mineraliseringar

till följd av olika geologiska processer, t ex vulkanisk aktivitet.

kristallvatten. Båda dessa föroreningar hade annars

kommit att påverka processen i blästerugnen. Därefter

förvärmde man ugnen med ved. Sedan varvade man i

blästerugnen träkol och malm i lika delar. Kolet tändes

på och temperaturen ökades med hjälp av bälgar som

blåste in luft i ugnen. Under smältningsförloppet skiljer

sig malmens övriga beståndsdelar från järnet och bildar

en restprodukt som kallas slagg. Slaggen är mer lättflytande än järnet och rinner ur ugnen. Järnet samlades

vid forman (blästermunstycket) där det stelnade till en

s k järnlupp. Detta järn är i princip direkt smidbart men

måste med mekanisk bearbetning befrias från kvarvarande slagg. Metoden kallas för direkt järnframställning.

Därefter förädlades järnet till s k ämnesjärn.

9

Ett sådant område är Bergslagen. Där har det funnits malm, inte bara järnmalm utan också koppar

och silver i stora mängder.

För att utvinna denna naturresurs krävs tillskott av

kraft och energi. Kraft och energi har man, i ett

historiskt perspektiv, främst utvunnit från skogen

och vattendragen. Skogen gav värmeenergi i form

av ved för tillmakning i gruvorna och kol till

hyttorna och härdarna. Vattendragen tillförde mekanisk energi för att driva pumpar, bälgar och

hamrar.

Den röda malmen

Till den äldsta järnframställningsmetoden i blästerugnar användes en järnmalm som kallas limonit. Den finns i jord, myrar och på sjöbottnar. Beroende på var man hämtar malmen kallas den rödjord, myrmalm eller sjömalm. Utseendet på malmen skiftar. Någon malm ser ut som kaffesump,

en annan som ärtor eller bönor. Ibland har den formats till runda stycken som liknar mynt, då kallas

den för penningmalm. Myrmalmen grävdes fram

på somrarna ur myrarna. Under vintern då man

kunde arbeta från isen samlade man sjömalm från

sjöbottnarna. Efter det att malmen insamlats lade

man den att torka över sommaren, innan den fördes till blästerugnsplatsen. De allra flesta blästerugnar uppfördes i anslutning till den malmförande

sjön eller myren. På så sätt undvek man långa och

tunga malmtransporter.

Myrmalm och sjömalm har haft stor ekonomisk

betydelse i vissa delar av Sverige, bland annat

Småland, långt fram i tiden.

Om blästerjärn forts.

Järnframställning i en blästerugn genomförs på 4-6

timmar. Experiment har visat att 10 kg rostad rödjord

ger 4 kg järn, men detta kan variera kraftigt. Tidigare

ansåg forskare att den äldsta järnhanteringen var en

småskalig produktion om kanske några hundra kilo järn

per plats. Men den bilden håller kanske på att ändras.

Fynd från en järnframställningsplats i Söderåkra i

Småland, daterad till 400-talet f Kr, antyder där en total

produktion kring 30-50 ton.

10

Skrock och trolldom

för bra järn

Skrock och trolldom har länge varit i bruk för att

försäkra sig om lyckad järnframställning. Den

svenska folktron berättar om silvermynt som kastades i ugnen för att få bra järn. Men det finns också berättelser om långt hemskare metoder. Barn

skall ha slängts i ugnar för att förbättra järnets

kvalitet. Detta järn kallades då för trollstål.

Att man under förhistorien haft en rad föreställningar rörande järn och järnframställning vittnar

bland annat fynd av järnslagg i gravar om.

Titta på

Mitt i rummet finns en modell som visar

sjömalmsupptagning från isen en gråkall

vinterdag, och en del av de redskap man

använde hänger i taket.

Metoden att ta upp malm från sjöbottnar

finns dokumenterad från 1700-talet,

men traditionen går som sagt tillbaka till

järnåldern.

I en redogörelse för sjömalmsupptagning

från 1865 berättas följande: Först fick

man föra ner dragrakan i vattnet. Med

den drog man ihop malmen som fanns

på sjöbottnen. När all malm var ihopdragen till en hög satte man ner sällingen

och kastrakan. Med kastrakan ”kastades” malmen in i sällningen som drogs

upp och tömdes.

På 1700-talet antog man att sjömalm

skulle återbildas på kort tid. ”Denna

skatt är evig och outtömlig”, skrev vetenskapsmannen Emanuel Swedenborg.

100 år senare hade man blivit klokare.

Limonitbildningen gick mycket långsammare än vad man tidigare trodde och

malmen ”tog slut”. För många bruk i

Småland blev läget svårt då man var

tvungen att söka sig allt längre bort för

att finna malmen

Den medeltida

järnhanteringen

Under den äldre delen av medeltiden kom två av

de mest betydande innovationerna i den svenska

järnhanteringens historia, nämligen introduktionen av masugnen under senare delen av 1100-talet, samt den vattendrivna hammaren. Man kan

tycka att sådana nyheter helt skulle ha ersatt tidigare teknik, men så skedde inte. Den direkta järnhanteringen fortsatte att producera stora mängder

järn under medeltiden, fram till 1500-talet. För

småskalig produktion användes metoden fram till

mitten av 1800-talet.

Under medeltiden började man allt mer använda

sig av bergmalm istället för myrmalm. Fler och

fler dagbrott och gruvor anläggs. Den medeltida

järnhanteringen spelade en betydande roll för

stadsväsendets uppkomst. Grundläggandet av flera mälarstäder sammanföll med metallhanteringens äldsta fas i Bergslagen. Stockholms uppkomst

och tillväxt på 1200-talet var knuten till järnhanteringen. Det fanns ett behov för omlastning av Mälardalens produkter inför vidare transport över

Östersjön. Även en rad städer längs med Mälaren

såsom Arboga, Köping och Örebro växte fram

som en följd av bergshanteringen.

Medeltiden var Hansans tid i Sverige. Det svenska

tackjärnet exporterades till Lübeck och Danzig

där det vidareförädlades i tyska smedjor. Sverige

levererade ca 1000 ton järn per år till Hansan.

Masugnen och hyttan

Under den äldre delen av medeltiden kom den

mest betydande innovationen i den svenska järnhanteringens historia, nämligen introduktionen av

masugnen under senare delen av 1100-talet. Den

äldsta kända masugnen som vi känner till idag

fanns i Lapphyttan, i Norbergs bergslag. Det är ett

av det tidigaste beläggen för masugnar i Europa.

Möjligen kan det finnas masugnar även i Tyskland

vid denna tid, men de tidigaste man hittills har daterat där är från 1200-talet.

Masugnen var större än den gamla blästerugnen.

Den arbetade kontinuerligt under längre tid och

hade därför större kapacitet. Två kraftiga bälgar

Masugn i genomskärning.

Ur Bergwerks lexicon av Sven Rinman 1789.

blåste in luften så att temperaturen steg högre än i

en blästerugn. Hettan i ugnen blev så stark att järnet blev flytande, det rann ur ugnen och göts till

tackor, s k tackjärn. Tackjärnet gick inte smida det

var hårt och sprött, kolhalten var för hög. Omvandlingen till smidbart järn skedde i färskningshärden.

Vad som skiljer masugnen från blästerugnen är

alltså att det är frågan om en kontinuerlig process

där järnet smälter. I reduktionsprocessen tar järnet

upp kol och resultatet blir tackjärn som inte är

smidbart. För att göra järnet smidbart krävs att järnet färskas, d v s att man genom förnyad upphettning och syretillförsel tar bort kolet igen. Metoden

kallas för indirekt järnframställning. Processen

blev mer komplicerad, men fördelen var större

produktion och bättre utnyttjande av råvaran.

Masugnens effektivitet, kapacitet och kontinuitet

har stegvis förbättrats genom tiderna, men processen är trots allt i stort sett densamma idag som den

varit i århundraden.

Den medeltida masugnens bälgar var stora och

tunga och omöjliga att driva för hand. Bergsmännen utnyttjade forsar och fall för att driva bälgarna

med vattenkraft. De anlade dammar och rännor

för att magasinera och leda vatten.

Masugnen krävde en helt annan organisation av

arbetet än vad de äldre och samtida blästerugnarna

gjorde. Masugnen skulle arbeta dygnet runt och

kunde inte stoppas. Detta fordrade att människan

anpassade sig efter tekniken. Man fick indela arbetarna i olika lag, vilka sedan fick arbeta skift,

sannolikt om 12 timmar per arbetslag.

11

Hus, bodar och lador byggdes upp kring masugnen - hyttan. Den första gången vi möter ordet

hytta i svenska språket, är i lagmannen Birger

Perssons testamente 1328. Birger Persson var för

övrigt far till den heliga Birgitta. När man läser

hennes beskrivning av skärselden, ser man att hon

var väl förtrogen med vad som händer i en masugn.

Att bygga en masugn krävde mycket kapital. Detta medförde att man bildade olika lag där varje andelsägare hade sin del i vinsten och även i investeringarna. Dessa delar kunde sedan köpas och säljas. De första skriftliga källorna kring den medeltida järnhanteringen talar just om byten eller försäljningar av sådana andelar, t ex ett bytesbrev

från 1303 mellan marsken Torgils Knutsson och

dåvarande kungen Birger Magnusson.

Hammarsmed i arbete enligt Olaus Magnus ”Historia om de nordiska folken” 1555. Lägg märke till de vattendrivna hamrarna.

Bergmalm

Järnmalm är en förening mellan järn och syre.

Svartmalm (magnetit) och blodmalm (hematit) är

de viktigaste mineralerna för järnframställning i

Sverige. Bägge innehåller mellan 50% och 70%

järn och andra ämnen som kan påverka järnkvaliteten, t ex svavel, fosfor, kisel och mangan.

Brytning av järnmalm började för ca 800 år sedan

i öppna dagbrott. Dagbrytning var det enklaste

och billigaste sättet att komma åt malmen. Men

när väggarna i brotten började rasa eller malmen

tog slut blev man tvungen att bryta under jord.

Att transportera den tunga bergmalmen till hyttorna kunde innebära stora problem. I äldre tider var

vägarna dåliga eller rent av obefintliga. För att

klara den tunga lasten väntade man till vinterhalvåret när malmen kunde köras över snö och is.

Bergsmännen, gruvlaget och hyttlaget

I det skriftliga materialet från medeltiden möter vi

en ny social grupp i Sverige - bergsmännen.

Bergsmännen behärskade den svenska järnhanteringen under många århundraden. Fram till 1600talet stod bergsmännen för större delen av järnhanteringen. Efter de stora brukens tillkomst under stormaktstiden kom bergsmännens verksamhet att begränsas till framför allt tackjärnsproduktion. De bedrev sin verksamhet vid hyttor och gruvor fram till 1870-talet, då de sista bergsmanshyttorna blåstes ned i Västmanland och Dalarna.

Bergsmännen har ofta beskrivits som bönder med

järnhantering som betydande binäring. Mycket tyder dock på att det var tvärtom. Det var järnhanteringen som var det primära och inte jordbruket.

Man har hela tiden behövt jordbruket, för att kunna bedriva bergsbruket. Arbetet vid hyttor, gruvor

och i kolningsskogen var mycket transportintensivt. Körslorna har krävde dragdjur, hästar. Hästar

behövde havre. Bergsmännen hade en stor grupp

människor anställda för hyttdriften, vilka naturligtvis behövde mat.

Bergsmännens organisation formulerades i lag under 1600-talet, men bestämmelserna går tillbaka

på medeltida traditioner. Arbetet hade både kollektiva och enskilda arbetsmoment. Bergsmännen

var organiserade i gruvlag och hyttlag. Gruvlaget

organiserade arbetet vid gruvan. Laget anställde

gruvdrängar, vilka ombesörjde det direkta arbetet

En medeltida hytta

Under senare delen av 1100-talet började man bryta järnmalm i gruvorna i Norberg. Samtidigt anlades i trakten

flera hyttor med masugnar. En av dessa var Lapphyttan.

Under slutet av 1970-talet undersökte arkeologer en

hyttplats i Norbergs bergslag, vid den gamla bergsmansbyn Olsbenning. Platsen visade sig ha bevarade

rester av en medeltida järnhytta, vilken hade övergivits

under den senare delen av 1300-talet. Platsen hade då

varit i bruk i över tvåhundra år. Den äldsta fasen av

Lapphyttan är C14-daterad till slutet av 1100-talet.

Lapphyttan innehöll ruinen av en masugn med rester av

s k vattenkonster i form av en dammvall och en hjulgrav,

12

med att bryta malmen och att ösa gruvan från vatten. Gruvarbetarna förde upp malmen till ett s k

malmtorg där all den brutna malmen skulle läggas

samman i lika stora högar. Bergsmännen fördelade sedan malmen mellan medlemmarna i gruvlaget med hjälp av lottdragning.

Det var sedan varje bergmans enskilda angelägenhet att föra malmen från gruvan till hyttan. Till de

enskilda arbetsuppgifterna hörde också den s k

kolfångsten. Kol togs från den egna skogen eller

köptes från omkringboende bönder. Det var den

enskilde bergsmannens uppgift att se till att han

hade tillräckligt med träkol för sin egen drift.

Titta på

Trehörningens masugn är den enda välbevarade

mulltimmermasugnen i Örebro län och finns

som modell i utställningen. Den är inte medeltida utan anlades på 1600-talet, men kan få illustrera hur arbetet vid en masugn gick till. Trehörningens masugn är en typisk mulltimmermasugn, d v s att ugnens övre del har en ytterbeklädnad av jord och timmer. Själva processen har

dock varit likartad i alla masugnar.

Trehörningens masugn anlades 1636 i närheten

av flera gruvor. Från 1648 tillhörde masugnen

Louis de Geer.

I varmapparaten värmdes blästerluften upp innan den leddes ner till forman vid masugnens botten, där luften blåstes in i ugnen.

Vid masugnskransen arbetade uppsättaren

som fyllde masugnspipans övre del med kol,

krossad malm och kalksten. Ibland gjordes detta

upp till 16 gånger per dygn. Från masugnen avgick masugnsgasen, kranslågan, som slog upp

genom taköppningen. Flytande järn samlades

längst ned i ugnen under ett lager av slagg.

Från dammen leddes vatten i en ränna till vattenhjulet. Vattentillflödet reglerades med hjälp av

dammluckor. Vattenhjulet drev masugnens blåsmaskin.

Att tappa ut järnet kallades också för järnutslag.

Järnutslaget föregicks alltid av en slaggtappning.

Under 1700-talet började man tappa slaggen i

formar, slutprodukten blev slaggtegel, som blev

ett billigt byggnadsmaterial. Många hus på de

svenska järnbruken är byggda med slaggtegel.

Blåsmaskinen försörjde masugnen med bläster

luft. Luften pumpades av en uppochnedgående

kolv (lilla trumman) till en tryckkammare (stora

trumman) och vidare genom ett rör till varmapparaten på masugnskransen.

Vid järnutslaget rann det flyande järnet genom

en svängränna ned i lersmetade tackjärnsformar,

s k galtsängar, där det sedan stelnade till tackor. Tackjärnet transporterades sedan till de Geers

gods Godegård, där det utsmiddes till stångjärn.

ett rostbås, flera slaggvarp och rester av ett malmlager.

Arkeologerna fann vidare ett kolhus, åtta färskningshärdar, en järnbod, ett bostadshus och minst ett stall. På

hyttbacken tillvaratogs mer än 8000 fynd, vilka tillsammans skildrar hela hanteringen från det att malmen kom

till hyttbacken till de färdiga produkterna i form av

osmundar. Fynd från borttappade personliga ägodelar

berättar om de medeltida hyttarbetarnas vardag.

Mätt med dåtidens mått var produktionen vid Lapphyttan mycket hög, 100-200 kg tackjärn per dygn. Detta

var flera gånger mer än i de äldre blästerugnarna.

Osmundjärn

De åtta färskningshärdarna antyder att Lapphyttan har

ägts i åtta andelar som kunde köpas och säljas.

Lapphyttan med sin masugn har idag rekonstruerats i

full skala på en annan plats – Nya Lapphyttan, som

fungerar som museum och experimentstation.

Under 1500-talet kom osmundarna att successivt

ersättas av stångjärn. Men ännu under 1700-talet

tillverkade bergsmännen i Noraskogs Bergslag osmundjärn.

Från och med 1200-talet blev osmundjärn en stor

exportartikel i norra Europa. Fynd av osmundar har bl a

gjorts i medeltida städer, borgar, och kloster. Idag är

experterna mer och mer övertygade om att osmundjärn

var ett färskat tackjärn, en masugnsprodukt som huggits

i stycken om ca 300 gram. I motsats till järn som

tillverkats i blästerugn räknades osmundjärn i stycken

och inte i pund.

13

Arbetet vid hyttan var också indelat i en kollektiv

och en privat sfär. Till de enskilda uppgifterna

hörde rostning av malmen i rostbåset på hyttbacken. Det viktigaste kollektiva arbetet var att underhålla själva masugnen, med dess vattenhjul och

bälgpar. Uppvärmningen av ugnen innan man

kunde börja sätta upp någon malm på ugnen, var

en annan viktig kollektiv uppgift. Uppvärmning

av masugnen kunde vara ett par veckor. Uppsättningen av malm var åter ett enskilt arbete, där man

fördelade turordningen med lottdragning. Därefter blåste varje bergman sitt rede, d v s sin malmhög, och tog till vara sitt tackjärn som han sedan

färskade till osmundjärn.

Titta på

Vid väggen med fynd från utgrävningen

av Lapphyttan står en videomonitor som

visar hur man experimenterar med järnframställning idag vid Nya Lapphyttan.

Många bergsmän nådde både anseende och välstånd genom järnhanteringen, och deras präktiga

gårdar med sina karaktäristiska järnskorstenar

präglade bygderna. Bland bergsmännen fanns

många rika och mäktiga män, som inte tvekade att

sätta sig upp emot självaste kungen. Engelbrekt

Engelbrektsson är en av bergsmännen som gjort

sig ett namn i svensk historia.

Först rostar man malmen över öppen eld

på ett bål. Vid rostningen tar man bort

en del föroreningar som påverkar processen i masugnen. Med hjälp av de vattendrivna blåsbälgarna driver man upp hettan i masugnen. Den rostade malmen

bokas – slås sönder i mindre stycken.

Därefter kan man sätta upp malmen,

d v s fylla ugnen med malm och träkol

om vartannat. Hettan i masugnen får järnet att bli flytande. Det flytande järnet

samlas längst ned i ugnen under ett lager

av slagg. Därefter är det dags för järnutslaget då det flytande järnet tappas ut.

7

Järnutslaget kan du tyvärr inte se på filmen. Det har nämligen visat sig inte vara

helt lätt att framställa järn vid Nya Lapphyttan. Man har aldrig lyckats framställa

järn i den rekonstruerade masugnen. Det

beror antagligen inte på bristande kompetens, utan mer på det faktum att en

medeltida masugn trots sitt grova bygge,

är en in i minsta detalj genomtänkt konstruktion. Om något är fel fungerar inte

processen. Vi har uppenbarligen fortfarande en bit kvar tills vi helt har förstått

de medeltida bergsmännens kunnande!

Bergslagen

Områden där man bedrev bergsbruk kallades Bergslag.

Under medeltiden etablerades bergslagens specifika

organisation som kom att bestå in på 1800-talet.

Bergsbruket krävde tillgång till skog och vatten vilka

båda var det medeltida samhällets viktigaste resurser.

Rikets makthavare försökte tidigt att förebygga motsättningar och rovdrift genom att utdela privilegier för

verksamheten. I mitten av 1300-talet kom ett flertal av

våra medeltida bergslager att få sina speciella privilegiebrev. De äldsta breven vi idag känner är från 1340, för

Västra berget i Närke, 1347 för Kopparberget och 1354

för Norberg samt 1412 för Värmlands berg.

14

nom varje bergslag fanns ett eller flera gruvfält och

grupperade kring dessa låg hyttorna. Under medeltiden

har det funnits minst 200 hyttor i bergslagerna. Gruvorna inom de olika bergslagerna kan räknas i 1000-tal.

Runt dessa låg de stora skogarna, vilka var den viktigaste förutsättningen för hela hanteringen. Skogarna gav

ved till tillmakningseldarna i gruvorna och rostningshärdarna, samt träkol till hyttorna.

Bergslagerna var stora konsumenter av träkol, spannmål

och oxar, de senare bland annat för hudar till gruvrep.

Bergslagernas behov innebar att stora jordbruksområden drogs in i bergslagsekonomin.

Leufsta bruk i Uppland

De svenska järnbruken

1600-1850

I mitten av 1600-talet hade stora investeringar och

produktionsutvecklingen givit resultat. Den

svenska järnproduktionen ökade för varje år och

var nu nästan helt inriktad på stångjärn för export.

Hur god bergsmännens ekonomiska ställning än

var, så räckte den inte till för de krav som ställdes

på dem av den nya tid som kom i och med Sveriges växande stormaktställning under 1600-talets

första hälft. Landets järnindustri var tvungen att

effektiviseras, för järnet började bli vår främsta

exportvara. Mot slutet av 1500-talet utgjorde industriprodukter som järn, koppar och tjära drygt

70% av den svenska exporten. Under 1600- och

1700-talet utgör de omkring 80%. De styrande ansåg att Sveriges bergsbruk krävde investeringar

som vida översteg vad bergsmännen mäktade

med. De stora investeringarna kommer nu främst

från utländska kapitalister och storköpmän som

Louis de Geer, men även inhemska adelsmän och

borgare skött till kapital för investeringar i järnhanteringen.

Under 1600- och 1700-talet kom vallonbruken att

bli berömda i Europa. De anlades efter en karaktäristisk generalplan.

Vallonerna och

vallonsmide

myndigheterna i Sverige. Detta var ju det strängt

ortodoxa 1600-talet. Vallonerna var av kronan tillförsäkrade fri religionsutövning. Detta vållade en del problem.

Det berättas om en häftig sammanstötning mellan

biskop Terserus i Linköping och Louis de Geer. Domkapitlet hade skickat en svensk präst till Risinge bruk och

biskopen förklarade sig att aldrig kunna tolerera någon

kalvinism i stiftet! De Geer svarade lika bestämt, att en

präst som dömt både honom och hans fru till helvetet

inte fick vara kvar på bruket. De Geer fick sin vilja fram.

Vallonerna kom till Sverige från Belgien under 1600talet. De var rekryterade av sina landsmän, brukspatronerna de Geer och de Besche. Sammanlagt kom

drygt 1000 arbetare med familjer. De flesta kom till

bergslagen i norra Uppland, södra Gästrikland och till

Finspång i Östergötland. Ett av de första vallonbruken

var Öllösa masugn i Södermanland, som anlades av de

Besche 1633 men lades ner redan 1649.

Vallonerna bildade länge slutna grupper inom det

svenska samhället. De talade ett främmande språk,

franska och hade en främmande religion, den reformerta. Just religionen var ett bekymmer för de kyrkliga

1721 tog det Stora nordiska kriget slut. Då svarade

järnhanteringen för ca 75% av den svenska exportens värde. Sverige var en stormakt i fråga om

järnproduktion. Det svenska järnet höll en god

kvalitet.

Stångjärnet skeppades ut via de stora hamnstäderna Stockholm, Göteborg och Gävle där mäktiga

handelshus hade byggts upp. Största delen gick på

export till Västeuropa. Under 1600-talet dominerade Nederländerna och Tyskland. Men den engelska marknaden blev efter hand allt viktigare. Det

var speciellt det högkvalitativa och dyra vallonjärnet som efterfrågades av engelsmännen.

Vallonsmidet gav ett hårdare järn som var världsberömt

för sin kvalitet. I vallonsmedjan arbetade man med två

härdar. En smälthärd och en räckarhärd. I smälthärden

färskades järnet under hög värme, det slogs ihop till ett

smältstycke under hammaren och återuppvärmdes

sedan i räckhärden innan det smiddes till stångjärn.

15

Bruket

Tysksmidet

Under 1600-talet steg efterfrågan på järn och priserna höjdes. För att öka vinsterna och skapa en

inhemsk vapenindustri bestämde Kronan 1604

”…att all osmund och tackjärn skulle smidas till

stänger”. Det råa järnet skulle göras smidbart och

hamras till stänger i hammarsmedjor. Kronan saknade kapital och uppmuntrade därför rika borgare

och ståndspersoner att överta statens bruk, de s k

kronobruken, och investera i nya stångjärnshammare.

Att sälja färskat järn, smitt till stänger, var som

sagt lönsammare än handeln med tackjärn eller

det medeltida osmundjärnet. Men tekniken behärskades inte av de svenska bergsmännen. Tyska

smeder kallades av Gustav Vasa på 1500-talet till

de svenska bruken. Tysksmederna använde en

enda härd där tackjärnet färskades och sedan åter

värmdes upp för att vällas. Under den vattendrivna hammaren befriades smältstycket från slagg

och räcktes till stänger. Tysksmidet gav ett starkt

och segt järn. Fram till mitten av 1800-talet stod

denna metod för ca 90% av Sveriges stångjärns

produktion.

Redan under Gustav Vasas tid gjordes de första effektiviseringarna av järnhanteringen. Gustav Vasa

hade anlagt en hel rad kronobruk. Kronobruken

hade såväl stångjärnshammare som manufaktursmedjor och vapenfaktorier.

Brukspolitiken under Axel Oxenstierna och Carl

Bonde medförde en utveckling av privatägda

bruk, som ersatte många av de gamla bergsmanshyttorna. Med bruken fick man en effektiv produktionsform under enskilt ägande. Den skull äga

bestånd in på 1970- talet, men från mitten av

1800-talet blev bolagen den vanliga ägandeformen för järnbruken.

De nya bruken byggdes utanför Bergslagen, på

platser med god tillgång på skog och vatten. 1600talets brukspolitik medförde på så sätt en uppdelning inom järnhanteringen. Närmast gruvorna låg

bergsmännens hyttor och bergsmansgårdar, runtom låg en krans av stångjärnsbruk med ståtliga

bruksherrgårdar. Bruken kan sägas vara våra första industrisamhällen.

Bruken utvecklades till stora, självförsörjande

samhällen med jordbruk och skogsbruk, med egna

lagar och egna bestämmelser. Herrgården och kyrkan i centrum. Magasin, bodar och arbetarbostäder i prydliga rader. Var och en visste sin plats.

Brukspatronen, manlig eller kvinnlig, styrde och

ställde. Bland arbetarna stod smeden högst i rang yrkesskicklig och stolt men sällan gammal. Arbe

Statens kontroll av

exportjärnets kvalitet

Staten var mycket mån om att kvaliteten på det exporterade järnet skulle vara god. Järnet kontrollerades noga och vägdes innan det skeppades ut i

världen.

Sedan Gustav Vasas dagar var det krav på att allt

järn skulle ha en stämpel som angav var och av

vem det var tillverkat.

För att hävda det svenska järnet i konkurrensen

med utlandet så kasserade man järn av dålig kvalitet. Denna uppgift låg på en s k järnvräkare. 1667

utfärdade Bergskollegium (myndigheten som ansvarade för bergshanteringen) en utförlig förordning rörande det s k järnvräkeriet. Allt järn skulle

vara underkastat kontroll och försett med behörigt

märke eller stämpel. I stapelstäderna skulle exportjärnet vägas och kontrolleras av järnvräkaren.

Större delen av det svenska järnet skeppades ut

över Stockholm och stadens järnvåg blev därför

den förnämsta i riket. Den var till 1662 förlagd till

Järntorget, och under tiden 1662-1865 till Slussen,

därefter till Djurgårdsvarvet. Den avskaffades

1885.

Varje järnbruk hade privilegierats för en viss

mängd utsmitt stångjärn. Ibland överskred järnbruken sin kvot. Man betecknade den överskridna

mängden som ”överjärn”, och ”underjärn” var den

järnmängd som man underskridit kvoten med.

Översteg överjärnet med mer än fem procent den

tillåtna mängden kunde man bli åtalad.

16

Kol och kolning

In i vår tid var järnhanteringen helt beroende av

träkol som bränsle. Utan kol inget järn.

Hyttor och smedjor slukade ofantliga mängder

träkol. Redan under 1600-talet befarade bergskollegiet skogsbrist kring masugnarna i Bergslagen.

Kronan placerade därför de nya bruken i skogsrika bygder runt om i landet.

Kolningen skulle ske nära bruken. Långa transporter var med hänsyn till kostnaderna och andra

svårigheter utan intresse. Bland annat fick kolet

inte krossas för mycket. Därför var bruken beroende av att traktens torpare och bönder kolade. En

smed förbrukade kanske 1 120 000 liter kol per år.

Efterfrågan på kol var mycket stor. Tusentals milor restes kring bruk och hyttor.

Lancashiresmide

Lancashirehärdarna var täckta och därför bränslesnålare. Med blåsmaskin och tryckluft blev färskningen effektivare.

Lancashirehärdarna gav smältstycken av jämn

och hög kvalitet som lämpade sig för valsning. Inför valsningen måste smältstycket hettas upp på

nytt i en s k vällugn. Lancashiresmedjornas vällugnar var utformade efter engelska förhållanden

där man eldade med stenkol. I Sverige var bränslet

träkol vilket medförde problem. Kom järnet vid

upphettning i kontakt med träkolet var risken stor

att kolhalten blev för hög.

Genom sin konstruktion från 1840-talet löste Gustav Ekman vid Lesjöfors bruk problemet. Värmekällan i Ekmans vällugn var en med träkol eldad

gasgenerator. Järnet kom inte längre i kontakt med

kolet, d v s kolhalten ökade inte. På köpet fick

man en kolbesparing på 50%.

Lancashiresmidet kan sägas vara den sista stora

hantverksmässiga färskningsmetoden inom järnhanteringen.

I början av 1800-talet fick de svenska brukspatronerna problem. Engelsmännen hade lärt sig att

färska järn med stenkol, den s k puddlingsmetoden. Dessutom hade de börjat valsa ut järnet i stället för att smida stångjärn. De gamla svenska träkolsmetoderna började bli omoderna och lönade

sig inte längre.

Man skickade industrispioner till England för att

försöka finna en lösning på problemen. Man lyckades. Från Lancashire hämtade man en modern

färskningsmetod som också var användbar med

träkol. Under 1830-talet ersatte lancashiresmidet

de äldre färskningsmetoderna.

Lancashiresmeder vid mumblingshammaren vid Nyhammars bruk.

Etsning av Guido Balsamo Stella 1916.

Ebba Brahe –

en kvinnlig brukspatron

Kvinnliga brukspatroner var inte ovanliga i 1600- och

1700-talets Sverige. De tog över bruken som änkor eller

när deras män var ute i krig. Ebba Brahe (1596-1674)

var en av de kvinnor som på ett effektivt sett drev

järnbruk.

Ebba Brahe levde ett intensivt liv, hon födde 14 barn,

var ansvarig för hushållet och deltog aktivt i förvalt-

ningen av familjens många gods. Dessutom följde hon

under många år sin make Jakob de la Gardie på hans

många fälttåg i Europa.

Efter sin mans död 1652 förvaltade hon själv med stor

energi och skicklighet en omfattade affärsverksamhet.

Ebba Brahe ökade produktionen vid sina järnbruk, och

hennes järn fick rykte om sig att tillhöra det bästa i riket.

När hon en gång blev anmäld för att ha producerat för

mycket järn, skrev hon i ett brev till myndigheterna:

”Blir jag dömd till böter, så betalar jag, men sedan gör

jag, så mycket järn jag vill.”

17

Titta på

Extra intressant är att gå in i fullskalemodellen av

en lancashiresmedja. Hur var det egentligen att

arbeta vid härdarna? Här kan man få en uppfattning om det. Inne i smedjan var det sotigt och

smutsigt. Någon belysning fanns inte. Det enda

ljuset i mörkret kom från smältan. Av skiftningarna i glöden kunde smederna bedöma om smältan var klar.

Ljudet av hammarens dunkande var öronbedövande. Arbetade man bara tillräckligt länge blev

man döv, då gick det lättare att stå ut med larmet.

På vintern var temperaturskillnaden i smedjan

enorm. Framifrån glödde härden och svetten

rann över bröstet, men på ryggen frös den vita

skjortan till is. På sommaren var det enbart helvetiskt hett.

Vid en härd arbetade omväxlande två skift. Det

ena laget bestod av mästaren och smedsdrängen, det andra av mästarsvennen och drängen.

Mästaren var den förnämsta i sitt arbete. Han

hade avlagt mästarprov och skulle i grunden

känna sitt yrke. Mästaren bar ansvar för järnets

goda kvalitet, och att härd och verktyg sköttes

med omsorg. Det var en stor heder att räknas

som god smed. Mästarsvennen var smedens närmaste man och skulle under sitt skift göra samma arbete som honom.

Smedsdrängen, eller kolkasen som han kallades för det mesta, fick slita som ett djur. Kolkasen skulle bära in kolen, stjälpa den i vasklåren

för att befria den från sten och stybb, skyffla upp

den och lägga den i förlag framför härden. Kolkasen skulle vidare väga upp tackjärnet till smältorna och genom en öppning i härdens bakvägg

lägga det på ”valvet” för att förvärmas. När

smältan var färdig skulle smedsdrängen stå redo

med en järnkärra och forsla smältan till hammaren.

Vid hammaren togs smältan hand om av hopslagaren eller röthuggaren, som han kallades.

Smältan innehöll fortfarande klumpar av illa färskat järn som röthuggaren skulle hugga bort.

På ett skift om ungefär åtta timmar skulle härdlaget hinna med sju smältor. Därefter vilade man

lika lång tid medan det andra laget gjorde lika

många smältor. Så fortgick smidet dag och natt

från 17-18 tiden på söndagen till ungefär samma

tid på lördagen.

Efter varje arbetsveckas slut ”vägde man ifrån

sig”. Det innebar att brukets järnbokhållare synade det utsmidda järnet. Fann han något fel på

järnet så kasserades det. Detta innebar att en

ekonomisk förlust för smeden, då dennes lön var

direkt kopplad till det järn han smidde.

Styckebruket

statsmakterna. Styckebruken skulle först och främst

tillgodose de inhemska behoven.

På styckebruken göt man järnkanoner direkt från

masugnen. Kanonerna kallades ”stycken”.

Under 1600-talet blev Sverige tekniskt och produktionsmässigt ledande på det här området. Utvecklingen sker

med hjälp av holländskt kapital, och det är också till det

imperiebyggande Holland som exporten går till.

Konsten att gjuta brons kom till Sverige för mer än 3000

år sedan, under äldre bronsålder. Järngjutningens

historia är betydligt kortare. Förutsättningen var

masugnen som gav temperaturer på över 1200 grader. I

hettan blev järnet lättflytande och kunde rinna ut i

särskilda gjutformar framför masugnens utslagshål.

Järn gick om brons som ledande gjutningsmaterial

omkring mitten av 1500-talet. Gjutningsprodukterna

framför alla var kanoner och kanonkulor.

Det var en konst att gjuta järnkanoner av god kvalitet.

Det gällde att kanonen höll när skottet avfyrades.

Produktionen och handel med kanoner reglerades av

18

De svenska kanonerna var kända för sin höga kvalitet.

Kanonerna framställdes ur en malm som var speciellt

lämpad för gjutgods. Från mitten av 1700-talet hårdnade den utländska konkurrensen. I England infördes en

kokseldad ugn, den s k revberberugnen eller kupolugnen som smälte om tackjärn och skrot.

Vid sekelskiftet 1800 fanns endast tre styckebruk kvar i

Sverige: Finspång, Åkers och Stavsjö. Finspång överlevde längst som kanonproducent men när Bofors i slutet

av 1870-talet lyckades gjuta kanoner i s k martinstål

var gjutjärnskanonens epok slut.

Titta på

Mitt på golvet finns en modell över vallonsmedjan vid Österbybruk. Till modellen finns ett multimedieprogram som visar hur driften gått till.

Vallonsmedjan i Österbybruk byggdes i mitten

av 1600-talet när Louis de Geer hade tagit över

driften. Smedjan i Österbybruk var igång ända

till 1906. Den byggdes för att kunna producera

stångjärn enligt vallonsmidesmetoden.

I kolhuset lagrade man det träkol som användes

som bränsle i härdarna inne i smedjan. Kolet

framställdes i kolmilor ute i brukskogarna. På

vintern transporterades kolet till bruket i kolryssar, d v s i stora medförsedda korgar dragna av

hästar.

Tackjärn från masugnen kallades på vallonbruken för gösar. Tackjärnet fördes genom göshuset

till baksidan av smälthärden. I smälthärden

färskades järnet så att kolhalten minskade.

Smältmästaren bearbetade järnet med ett tungt

spett. Kolet avgick i form av koloxid och man fick

ett mjukt och smidbart järn. Man tog bara så

mycket i taget som behövdes till ett stångjärn.

Den färdiga smältan fick stelna en stund och

slogs sedan samman till ett arbetsstycke.

Mästerskap och

vetenskap

I huvudet på dem som arbetade i hyttor och hamrar

samlades efter hand en allt större kunskap. Att ur

malmen utvinna järn och andra metaller var en ”konst”

som fordrade en allt större kunskap och skicklighet.

Man visste vad som hände, men inte varför.

Utvecklingen av kemin till en modern vetenskap i slutet

av 1700-talet och början av 1800-talet innebar nya

förutsättningar för förståelsen av de metallurgiska

processerna. Många av de nya rön som gjordes kom att

få stor betydelse för järnhanteringens tekniska utveckling, t ex upptäckten av syret.

Under 1700-talet var den kemiska vetenskapen nära

kopplad till bergshanteringens praktik. Övermasmästare

Rinmans berättelse om försöken vid ”Tackjernsblåsningarna i Norrberke år 1751 och 1752” är ett för tiden

typiskt exempel. Där gjordes en noggrann beskrivning

av de olika malmernas utseende och kvalitet.

Mittemot smälthärden låg räckhärden. Dit tog

räckmästaren arbetsstycket som hettades upp

så att det kunde smidas ut till stångjärn.

Till härdarna behövdes en kraftig lufttillförsel. I

början tog man hjälp av blåsbälgar. På 1840-talet

installerades en blåsmaskin i ett separat maskinrum. Blåsmaskinen hade tre cylindrar med kolvar

som pumpade luft via rör till härdarna. Blåsmaskinen drevs av ett vattenhjul inne i smedjan.

Ett annat vattenhjul drev räckhammaren. Här

smiddes eller ”räcktes” arbetsstycket ut till ett

stångjärn som var ungefär två och en halv meter

långt och en decimeter brett. Takten på hammarslagen kunde regleras genom att man ändrade på vattentillströmningen. Stångjärnet förseddes med brukets järnstämpel innan det fördes till

järnboden.

Smedjan var i drift från söndag kväll till lördag

mitt på dagen. Två lag bytte av varann var tredje

timme och man gick inte hem under arbetsveckan. Under sina friskift kunde man vila i det s k

labbit, en särskild lokal i anslutning till smedjan.

Där sov man på halmmadrasser. Matsäcken fylldes på av någon familjemedlem under veckans

gång.

Under 1800-talet fortsatte bergsmän och kemister sitt

nära samarbete. Den s k bergsanalyslådan är ett

exempel på hur kemister arbetade praktiskt ute på

bruken och i gruvorna. Med blåsrörsanalysen hettades

mineral upp och beroende på dess sätt att reagera

kunde bergsmannen eller kemisten dra slutsatser om

dess sammansättning.

Efter en ekonomisk kris inom järnhanteringen bildade

de svenska bruken Jernkontoret 1747. Jernkontoret

skulle arbeta för skäliga priser och underlätta för

järnhandels finansiering. Kontoret skulle också befrämja järnhanteringen tekniskt och vetenskapligt. Jernkontoret är fortfarande aktivt.

Utvecklingen av de kemiska och metallurgiska vetenskaperna leder efterhand fram till nya tekniker och

metoder. Götstålsprocessernas införande t ex måste ses

i detta perspektiv.

19

Järnhantering från 1850

– en ny tid randas

En efter en tystnar de små hamrarna. En ny bullrande och myllrande tid randas. I järnverken blåser

luften dånande igenom den glödande smältan. Det

är ett skådespel, ett fyrverkeri, med blå lågor och

gula stjärnor. Järnet blir stål. I valsverket valsas

det till stål i långa banor.

Götstålsmetodernas införande från 1860-talet, tillsammans med övergången från stångjärnsmide till

den moderna valsverkstekniken, blev av avgörande

betydelse, inte bara för järn- och stålindustrin utan

för hela industrialiseringen. Bessemer-, Thomasoch Martinmetoderna (uppkallade efter sina upphovsmän) gjorde det möjligt att tillverka stål direkt från flytande tackjärn. Därmed kunde stål tillverkas i mycket större mängd och till mycket lägre

Bessermerblåsning vid Domnarvet omkring 1890.

Teckning av H Feychting.

kostnad, d v s mer och billigare stål. Detta blev en

av orsakerna till den s k bruksdöden. Brukens

dödskamp fick emellertid ett ganska utdraget förlopp. Vad som hände var att många små produktionsenheter försvann och att driften istället koncentrerades till större enheter – järnverken. Både

produktion och antalet sysselsatta inom branschen

ökar faktiskt under bruksdödens tid.

Införandet av Thomas- och Martinmetoderna

innebar också att fosforrik malm, som inte tidigare

kunnat användas i någon nämnvärd utsträckning,

nu kunde utnyttjas. Järnmalmsfyndigheterna i

Grängesberg och i Norrbotten kunde börja brytas i

stor skala.

De elektriska metoderna för stålframställning,

som utvecklades i början av 1900-talet drev ytterligare på rationaliseringen.

Under 1800-talets andra hälft mångdubblas järnoch stålproduktionen i världen. Medan Sverige

under perioden 1870-1914 ökar sin järn- och stålproduktion ca 50 gånger så ökar Englands produktion 80 gånger och Tysklands nästan 200 gånger.

Under samma period ökar järn- och stålproduktionen i USA 4000 gånger.

Det som sker under slutet av 1800-talet och i början

av 1900-talet, det vi idag kallar för industrialiseringen, var ett skeende så omvälvande att vi omöjligt kan förstå hela dess vidd. Men det är klart att

utan järn och stål hade industrialiseringen inte varit

möjlig. Även Sverige omdanas efterhand, från

bondesamhälle till industrination. Det återspeglas

självfallet inom järnhanteringen, där allt större

produktionsenheter tillverkar allt fler och mer avancerade produkter, en utveckling framtvingad av

växande konkurrens, hemma och utomlands.

Degelstål

Brännstålet smältes ned i deglar, på så vis blev kolhalten absolut jämn.

Hur gjorde man stål förr – före götstålprocesserna?

Under 1800-talet importerade Sverige degelstål från

England trots att råvaran, stångjärnet, producerades vid

de svenska vallonbruken. Det var nämligen endast det

svenska vallonjärnet som ansågs hålla måttet som

råvara. Men 1870 bildades Dannemora gjutstålsbolag

vid Österbybruk i ett försök att ersätta den engelska

importen med inhemsk produktion.

Degelstålmetoden var ett sätt. Konsten att tillverka stål

genom att smälta brännstål i deglar uppfanns i Sheffield, England år 1740.

Metoden var dyr och omständlig men gav ett stål av

yttersta kvalitet för eggverktyg och fjädrar. För att

tillverka ett hårt stål måste kolhalten i det mjuka

stångjärnet höjas. Kol och stångjärn blandades i en ugn

och hettades upp. Stålet smiddes sedan ut till brännstål. I degelstålugnen höjdes kvaliteten ytterligare.

20

Degelstål var svårt att tillverka. Efter en trevande start

kom produktionen i gång på 1800-talet. Under 1900talet började man tillverka legerat stål. Verksamheten

lades ner 1932.

Den ökade användningen av järn och

stål som utgångsmaterial i alla möjliga

sammanhang präglar livet och den fysiska miljön, i stort och smått, på makro- och mikronivå. Fartyg och lokomotiv, järnvägsstationer och utställningshallar, ångmaskiner, symaskiner, verktyg, redskap, stålpennor och knappnålar. Massproduktionen era hade inletts.

Bessemerprocessen

Möjligheten att tillverka stål direkt,

utan att behöva gå via smedjan och

brännstålugnen, innebar ett genombrott för stålframställningen. Henry

Bessemer presenterade sin idé 1856,

vid Association for the Advancement

of Science i England.

Luften pressades genom smält tackjärn

för att åstadkomma en reducering av

kolhalten. Det krävde en del experimenterande innan uppfinningen fungerade i praktiken. Den svenske brukspatronen Göran Fredrik Göransson köpte

en femtedel av Bessemers patent.

Göransson satsade hela sitt kapital och

Jernkontoret bidrog med 50 000 riksdaler. Två år senare, den 18 juli 1858,

genomfördes den första lyckade blåsningen vid Edskens bruk i Gästrikland.

Bessemerkonverter i Vestanfors.

Teckning av Ferdinand Boberg 1917.

Processen går till på följande sätt: I en tippbar ugn,

en s k konverter, hälls smält tackjärn, blästern

dras på och konvertern reses i upprätt ställning.

Den höga temperaturen alstras av att kol, kisel och

mangan i tackjärnet förbränns. Blålysande koloxid strömmar ur mynningen. Lågan ljusnar för att

till slut bli helt vit och när den börjar krympa vet

man att kolhalten är den rätta. Tappningen sker i

två steg, först tappas slaggen som flyter ovanpå

järnet, sedan tappas det färdiga stålet i en skänk

innan det gjuts i kokiller.

Bessemermetoden spreds efter 1958. Sitt internationella genombrott fick metoden efter att ha presenterats vid världsutställningen 1862. Fram till

början av 1880-talet hade metoden provats vid

drygt tjugotalet järnverk i Sverige. Emellertid

kom inte samtliga av dessa att behålla metoden

under mer än ett fåtal år. I landskapet Gästrikland,

metodens ”hem”, kom bessemerstål att tillverkas

vid tre betydande järnverk, utöver vid Edsken;

Sandviken, Forsbacka och Hofors. Långshyttan,

Västanfors, Domnarvet i Borlänge och Hagfors

var fyra andra viktiga verk där den nya stålmetoden kom att få stor betydelse.

Thomasprocessen

Thomasprocessen, som är en variant av bessemermetoden, introducerades i Sverige 1879. Konvertern fodrades med dolomit och därmed kunde

tackjärn med hög fosforhalt användas. För Sveriges del innebar detta att malmfälten i Norrbotten

med sin fosforrika malm kunde exploateras.

Thomasprocessen var en av de viktigaste stålframställningsmetoderna i Sverige fram till 1960talet, då den s k LD-processen fick sitt genombrott. LD-processen innebar att man färskar järnet

med hjälp av syrgas.

21

Martinprocessen

Istället för bessemermetoden blev det den andra

av de stora götstålsmetoderna, martinmetoden,

som kom att innebära den stora expansionen för

svensk stål industri.

En ökad stålproduktion ställde ökade krav på återvinning av skrot. I bessemerkonvertern gick det

inte att få upp värmen tillräckligt för att omsmälta

skrot eller göra legeringar. Men Emile Martin och

sonen Pierre löste problemet 1865. I en fast ugn

tillfördes värme med föruppvärmd gas. Även i

Sverige pågick försök att utveckla en fast ugn. Johan Fredrik Lundin, bruksförvaltare vid Munkfors

bruk, var nära att lyckas. Munkfors i Värmland

blev också det första järnverk i Sverige som införde metoden.

Martinugnen består av ett ugnsrum med kanaler i

vardera kortända för tillförsel av luft och gas.

Tackjärn och skrot sätts in genom ugnsluckor på

framsidan och det färdiga stålet tappas ut på baksidan. Under själva ugnen finns fyra kammare med

tegelstaplar. Gas produceras i schaktugnar och

leds via kamrarna in i martinugnen. Enorm hetta

uppstår vid förbränningen. De varma förbränningsgaserna leds sedan tillbaka ner i kamrarna

och värmer upp tegelstaplarna som i sin tur förvärmer gas och luft på väg in i ugnen. Genom denna

förvärmning av gas och luft kunde ugnstemperaturerna höjas med flera hundra grader. Temperaturen i en martinugn är omkring 1700 grader.

Martinugnen kan, precis som konvertern, vara

sur eller basisk.

På 1880-talet slog martinprocessen igenom på allvar. Under 1900-talet trängde den snabbt undan

både bessemermetoden och lancashiresmidet.

Framställningsmetoden var den dominerande processen fram till 1950-talet.

Att smida stort och smått

Att smida innebär att man med mekanisk bearbetning, med slägga eller ånghammare, ger metallen

önskad form. I smått som stort – i bysmedjan, på

bruket eller i järnverket var principen densamma.

På många bruk hade man sedan länge tillverkat

inte bara stångjärn, utan också redskap, verktyg

och andra ting som liar, yxor, kätting, spik, hästskor o s v.

Under 1800-talet mekaniserades smedjorna. Ångmaskinerna gav kraft året runt. Verktygsmaskinerna gjorde det möjligt att förenkla och öka produktionen. Delar blev utbytbara, muttrar och skruvar

fick standardmått.

Vid de nya järnverken, men också på en del av de

äldre bruken investerade man i ångdrivna hammare av väldiga dimensioner, där man kunde smida

de stora maskindelar som den nya tiden krävde.

Sandvikens ånghammare, Sveriges största under

slutet av 1800-talet, hade en slagvikt på 15 ton.

Det krävdes stor skicklighet för att hantera de stora arbetsstyckena och få önskad precision.

Effektivare masugnar

Även masugnarnas konstruktion förändrades vid mitten

av 1800-talet efter impulser från England. Den nya

masugnen i Långshyttan, byggd av Håkan Steffansson

1859, bildade epok i tackjärnstillverkningens historia.

Vid 1800-talets början fanns ca 400 masugnar i drift i

Sverige. Tillsammans producerade de 70 000 ton

tackjärn per år. År 1900 hade antalet ugnar minskat till

133, men produktionen hade ökat till 500 000 ton,

samtidigt som kolåtgången halverats.

Produktionsökningen berodde på flera förbättringar i

driften. Rostugnen uppfanns, bälgarna ersattes av

varmblästrar, blåsmaskiner konstruerades och masugnspiporna byggdes allt högre.

22

Tappning av masugnen vid Engelsbergs bruk.

Teckning av Ferdinand Boberg.

En helvetisk trygghet

På bruken gick livet som en evig kretsgång i arbetets tecken. Man föddes till att vara en del av produktionen. Vare sig man var smed, hyttarbetare,

piga eller valsverksarbetare så var, och förblev,

man en arbetskraft som tillhörde bruket och

brukspatron utan att ha något egentligt val.

Man delade in livet i tre skift. Sex timmars arbete.

Sex timmars vila. Sex timmars arbete. Detta pågick sex dagar i veckan. Masugnen och hammaren

gick dygnet runt. Arbetet var så smutsigt att det

var inte värt besväret att gå hem och tvätta samt

träffa familjen på friskiftet. Bruket erbjöd sovplats

i det s k labbit, och man stannade på så sätt på arbetsplatsen till lördagskvällen nalkades och det

blev helg.

Ledigheten användes till att arbeta med hustrun på

familjens potatisåker, att hugga ved och kanske

fiska. Hushållet och barnen var för övrigt en omfattade arbetsbörda för hustrun. När barnen var

små hade de som uppgift att gå till smedjan eller

hyttan med mat till pappa, samt bära vatten och

ved. Brukets posthantering var ett annat arbete för

barn, innan de började som piga i brukets ladugård

eller som kolkase i smedjan.

Lönen gavs i polletter som var giltiga just på det

bruket. I brukets handelsbod kunde bruksledningen alltid sätta de priser man ville. Konkurrens

fanns ju inte.

Tillgång till läkare och apotek samt skola, gav arbetaren på bruket fördelar jämfört med andra

grupper under samma tid. Tryggheten med naturalöner och bostad kunde säkert uppväga känslan

av beroende och att vara ägd hela sitt liv.

Brukspatronerna gjorde under långa perioder stora vinster på järnet. Dessa vinster kom inte arbetarna till del. De hade alltid för lite i lön för att klara de stora familjerna. Men man kunde alltid låna

lite av bruket, ta ut lite lön i förskott. I den s k kontraboken fördes räkenskaperna med bruket; lönen

i ena kolumnen och i den andra uttagen i brukets

affär samt de förskott som tagits. När kolumnerna

summerades vid årskiftet stod man ofta i skuld till

brukspatron. Då var det inte läge att ställa krav på

bättre vilkor eller flytta. Man var ju skuldsatt.

Bruken hade dock tidigt en form av socialt

skyddsnät. Den som blev sjuk, gammal, faderslös

eller änka, hade möjligheter att klara uppehället.

Dels satte smeder och arbetare själva av en slant

till understödskassor för arbetsskadade och änkor,

dels delade bruken ut ”gratial”, en form av pension till arbetsoförmögna och änkor.

Arbetet på bruket var hårt, men det var det och andra sidan på många håll i Sverige under 1800-talet. Att arbeta på bruket hade en del fördelar. Man

hade bostad i brukets arbetarbostäder eller smedsgårdar. Man hade tillgång till en egen odlingslott

som gav grönsaker och rotfrukter. Betesmark eller

fritt djurfoder och fri ved var andra former av naturalön. Man hämtade ut varor till hushållet i brukets handelsbod; säd, kött, mjölk, brännvin och tobak. Bruksledningen hade monopol på handeln.

Även om levnadsstandarden och arbetsförhållanden för brukens arbetare var hårda och i vissa fall

närmast outhärdliga, så gav bruken ett visst mått

av trygghet och anseende till dess arbetare. Detta

märks inte minst genom det faktum att smedspojkar och bruksarbetare stod i betydligt högre kurs

hos de giftasvuxna flickorna, än en skogsarbetare

eller bonddräng, som befann sig utanför brukets

sociala trygghet.

Valsverk

och valsas till stång eller tråd i medium- och finvalsverk. Plåt görs i ett reversibelt kvartovalsverk. I

universalverken tillverkas balkar med olika profiler t ex

järnvägsräls.

Att valsa ut järnet var mycket arbetsbesparande.

Metoden hade varit känd förut, men det var vid

lancashiresmidets genombrott på 1800-talet som

valsverken började ersätta stångjärnsmedjorna.

Med götstålsmetodernas införande fick valsverken sitt

definitiva genombrott. Det blev den dominerande

metoden för stålets vidare bearbetning.

Det finns olika typer av valsverk. Valsverken benämns

ofta efter antalet valsar. Reversibla verk går att köra i

bägge riktningarna. Götvalsverket, vanligen ett reversibelt duovalsverk, levererar ämnen. Dessa värms upp

Smedjebackens valsverk i Dalarna startades 1856.

Verket fungerade som ett kooperativ för de omgivande

små bruken. 1877 installerades Sveriges första universalverk vid Smedjebacken. Uppfinnare var Ernst von

Zweigbergk. Verket bestod av en kombination av

stående och liggande slätsvarvade valsar. Arbetsstycket

gick från den ena sortens vals till den andra och kunde

bearbetas samtidigt på alla fyra sidor. Produktionen av

balkar med olika profiler ökade avsevärt och universalvalsverket installerades vid nästan alla svenska järnverk.

23

Upptäckterna –

nya typer av stål

Stål är som sagt järn med upp till 2% kol. För att

förbättra stålets egenskaper prövade man att blanda in andra ämnen i det smälta järnet.

I början av 1900-talet experimenterades det med

olika typer av stållegeringar, vilket ledde till upptäckten och utvecklingen av rostfritt stål. Mest av

en slump upptäckte man, ungefär samtidigt, i Storbritannien, Tyskland och USA att stål med kromhalter på 17-20% inte rostar. Kromatomerna bildar en tunn oxidhinna som skyddar mot korrosion.

Skadas denna yta bildas genast en ny hinna genom

inverkan av luftens syre.

Till en början fick det nya materialet ganska begränsad användning. Framförallt var det inom de

områden där hygienen var viktig som det rostfria

stålet först kom att användas, t ex inom sjukvården.

När den svenska stålindustrin under 1920-talet

drabbades av allvarliga svårigheter, blev satsningen på rostfritt stål en väg ut ur krisen. Det blev

också inledningen till en forsatt specialisering

inom den svenska stålindustrin.

Vid sekelskiftet lanserades snabbstålet, en stållegering med 10-18% wolfram och 3-6% krom, som

kunde behålla sin hårdhet även vid temperaturer

upp emot 500 grader. Det nya materialet skulle få

stor betydelse. När man t ex borrar blir borren

varm. Ju snabbare man borrar desto varmare bli

den. Ett vanligt stål klarar inte värmen utan ”löper

ut” redan vid 100 grader. 1898 anställdes Fredric

Taylor vid Bethlehem Steel, USA. Vid denna tid,

då järnvägen byggdes ut i snabb takt, rådde en stor

efterfrågan på svarvade järnvägshjul. Taylors

uppdrag var att utveckla ett stål som inte blev

mjukt vid borrning eller svarvning vid högre varvtal på maskinerna. Tillsammans med en kollega

uppfann han ett stål som kom att kallas ”highspeed steel”, snabbstål. Det nya stålet kunde presenteras på världsutställningen i Paris år 1900.

Att uppfinningen såg dagens ljus redan efter två år

berodde mycket på en slump. Försöken att härda

legeringen skulle genomföras vid 850 grader.

Härdmästaren råkade dock somna vid ett av försöken så att temperaturen steg till 1200 grader. Detta

försök gav ett mycket positivt resultat. Till en början förstod man inte riktigt varför, eftersom härdmästaren naturligt nog hade svårt att erkänna att

han somnat.

Snabbstålet skulle få stor betydelse för verkstadsindustrin. Idag, i slutet av 1990-talet medger

snabbstålet arbetshastigheter som är 8-10 gånger

högre än de var i början av seklet.

Massproduktionen, världskrigen och bilen

Som tidigare nämnts så slog götstålsprocesserna

igenom under slutet av 1800-talet. De nya framställningsmetoderna medförde att priset på stål

kunde sänkas radikalt. Detta skapade en ny efterfrågan. Det billiga stålet möjliggjorde massproduktion av många varor. Under årtiondena kring

sekelskiftet ökade den svenska stålproduktionen

mycket kraftigt.

Gjuteriindustrin

hade tänt på sattes blåsmaskinen igång. Luftdraget gav

en hög förbränning som smälte järnet.

Gjuterinäringen expanderade kraftigt under slutet av

1800-talet. En ny teknik med kupolugnar innebar att

gjuterierna inte längre behövde ligga intill masugnarna.

Produktionen ökade från 20 000 ton 1875 till 120 000

ton 1905.

Järnet tappades upp i en skänk som bars bort till

gjutflaskorna för fyllning. Då järnet stelnat togs det

färdiga gjutstycket ur formen och rensades från sand

och smuts. Till sist putsades små skavanker bort i

verkstaden.

Arbetet i gjuterierna började med att man tillverkade

trämodeller av föremålen som skulle gjutas. Sedan

fylldes en låda, den s k flaskan, med lerbunden sand.

Trämodellen pressades ner i lådan. När sanden hade

torkats togs modellen bort och formen var färdig.

Produktionen av järngjutgods för industrins behov i

form av maskiner, maskindelar, byggnads- och konstruktionsmaterial var av avgörande betydelse för

industrisamhällets framväxt och utveckling.

När kupolugnen skulle tändas lades ett lager ved i

botten och sedan fylldes ugnen med en blandning av

koks och sönderslagna gjutjärnstycken. Efter att man

24

Massproduktion av en stor mångfald produkter i form

av spisar, kaminer och ugnar, jordbruksredskap,

dekorativa byggnadsdetaljer, trädgårdsmöbler, husgeråd

och mycket annat, revolutionerade tillvaron och satte

sin prägel på den fysiska miljön. Nu lades grunden till

det moderna konsumtionssamhället.

Under de båda världskrigen inriktades den samlade industrins resurser mot tillverkning av vapen

och ammunition. Kol och järn blev strategiska råvaror. Efter andra världskriget ivrade både franska

och tyska politiker för ett närmare ekonomiskt

samarbete mellan Frankrike och det dåvarande

Västtyskland. Genom samordning av kol- och

stålproduktionen skulle ett ömsesidigt nyttobero-

ende uppstå, till fördel för såväl produktionen som

för goda grannskapsförhållanden. Intresse för

samverkan fanns även i andra västeuropeiska länder. Genom Parisfördraget 1951 bildades den s k

kol- och stålunionen, en föregångare till dagens

EU, som syftade till att ge nationerna gemensam

kontroll över de för krigföringen viktigaste råvarorna.

Titta på

Rummet domineras av den stora bessemerkonvertern från Västanfors bessemerverk i

Västmanland.

Bessemermetoden innebar att man kunde

framställa ett billigt stål och bidrog starkt till

industrialiseringen. Den första lyckade framställningen, en världshistorisk händelse, sker i

Edsken, i skogstrakterna mellan Gästrikland

och Dalarna.

Under 1800-talet växer industrisamhället

fram. Man bygger järnvägar och ångbåtar.

Snabbare trafik börjar sammanbinda olika länder. Nya fabriker byggs, nya städer växer upp.

Men till allt detta behövdes mer och mer järn

och stål. Hur skulle man kunna producera stora mängder stål till ett billigt pris? Fanns det

inget annat sätt än den kostbara lancashiremetoden?

Den engelske ingenjören Henry Bessemer hade

länge brottats med problemet. Hans idé var att

man skulle blåsa in het luft i flytande tackjärn.

Elektriciteten och

järnhanteringen

Elektriciteten började i större omfattning utnyttjas som

energikälla i början av 1900-talet. Elektrisk belysning,

elektrifiering av järnvägarna och elektriska motorer för att

driva maskiner inom industrin innebar nya möjligheter.

Elkraften fick också stor betydelse för elektrostålprocesserna som utvecklades vid denna tid. Idag, cirka 100 år

senare, svarar elektrostålet för närmare hälften av

världens stålproduktion.

De första försöken i Sverige med elektrostålugn ägde

rum i Gysinge kring sekelskiftet. De relativt låga

priserna på elkraft – ofta levererade av brukens egna

kraftstationer – gjorde att ljusbågsugnarna övertog en

allt större del av den skrotbaserade råståltillverkningen.

Från och med 1920-talet började elektrostålet kunna på

allvar konkurrera med martinstål.

Bessemers försök hade fört honom så pass

långt att han kunde ta patent på sin metod.

Men metoden ville aldrig lyckas riktigt bra.

Henry Bessemer mötte så den svenske brukspatronen Göran Fredrik Göransson, ägare av

Edske masugn, som var på affärsresa i England. De kom överens om att Göransson skulle

göra försök med Bessemers metod hemma i

Sverige. Sommaren 1857 monterades en ”converter ” vid Edsken. Den stjälpbara ugnen fylldes med tackjärn, medan varmluften pressades in. Man gjorde den ena blåsningen efter

den andra och skickade stålet till Högbo bruk

för att utsmidas. Men från Högbo kom ständigt samma svar – stålet var inte bra. Stämningen började bli förtvivlad. Göransson hade

försökt med alla möjliga justeringar, men utan

resultat. Till sist provade man med större lufthål och större lufttillförsel i konvertern, igenom det flytande järnet. Götstyckena skickades till Högbo. Några dagar senare fick Göransson ett telegram med beskedet – ”en lyckad blåsning!”. Världen fick sitt billiga stål.

Elektrostålugnen blev betydelsefull för tillverkningen av

specialstål. Till en början användes den vid tillverkning

av snabbstål och rostfritt stål. Idag är elektrostålmetoden, vid sidan av syrgasmetoden, den mest använda.

I början av 1900-talet hade man stora förhoppningar

om att den elektriska kraften skulle kunna användas

också för stålframställning. Man hoppades på att kunna

ersätta träkolet som energikälla i masugnen (även om

man fortfarande använde träkolet som reduktionsmedel).

Elektrohyttor byggdes först vid de stora kraftveken i

Trollhättan och Porjus, men också vid några järnverk.

På 1940-talet var produktionen av eltackjärn som störst.

1946 motsvarade den 23 % av den totala tackjärnsproduktionen. 1978 lades den sista elektrohyttan ner.

25

Med de moderna produktionsmetoderna kunde

man som sagt sänka kostnaderna för att tillverka

stål radikalt. Stål kom att användas till allt fler produkter. Massproduktionen och lägre priser gjorde

dem tillgängliga för många människor.

Vid sekelskiftet 1900 började allt fler fabriker tillverka bilar, i Sverige bland annat Scania (1901). I

USA startade Henry Ford masstillverkning av TForden (1908). Det skulle dröja ytterligare några

år innan personbilen i form av Volvos PV blev

symbol för folkhemmet.

Titta på

Arbetsförhållandena vid bruken var

hårda. Det skulle råda tukt och ordning. Olydnad och uppstudsighet

straffades med böter, ibland också med

våld. Förr existerade husbondens rätt

till s k husaga, och brukspatron hade

därför laglig rätt att handgripligen tukta den som bröt mot den ordning som

gällde vid bruken. Rätten till husaga

gällde fram till 1858, därefter fick husbonden endast aga pojkar under 18

och flickor under 16. Först 1920 togs

också den rätten bort.

Arbetarnas svåra förhållanden framgår

också av den stora skuldsättning som

nästan alla hade till sina arbetsgivare.

Lönen räckte sällan till men arbetarna

kunde ta ut mat i brukets butik i ”förskott”. Detta innebar i praktiken att arbetarna hela tiden arbetade sig djupare

och djupare i skuld.

De hårda vilkoren vid bruken illustreras

i den högra montern i avdelningen från

katekes till aktiebrev. Där kan du bland

annat se 1841 års bruksliggare från

Österbybruk samt en gummibatong

från Forsmark bruk.

Dagens järn- och

stålhantering

Från 1950-talet sker inom järn- och stålhanteringen, tack vare revolutionerade omvälvningar inom

tillverkningstekniken, en övergång till allt större

produktionsvolymer och allt mer kvalificerade

produktegenskaper. Effektiviseringen av stål- och

järnindustrin, medförde att många människor förlorade sina arbeten. I slutet av 1980-talet tillverkade 20 000 anställda inom stålindustrin lika mycket

som 53 000 personer 1974. Effektiviseringen var

ofta förödande för de orter som var uppbyggda

kring och beroende av järnverken.

Under femton år från mitten av 1960-talet och

framåt, sker i Sverige en slutlig avfasning av de

klassiska stål- och järnframställningsprocesserna.

Den sista träkolsmasugnen, i Svartå, blåstes ned

1966. Den sista blåsningen i en thomaskonverter

skedde på NJA i Luleå 1972. Martinprocessen slutade användas 1981, den sista basiska ugnen var i

Boxholm och den sista sura i Sandviken.

1997 fanns det fyra masugnar kvar i Sverige, två i

Oxelösund och två i Luleå, och de producerade

mer än dubbelt så mycket som de 28 masugnar

som var i drift 1960.

Oxelösund – ett

modernt brukssamhälle

I dag är större delen av Sveriges malmbaserade ståltillverkning lokaliserad till Luleå och Oxelösund. Många

traditionella bruksorter drabbades hårt under den s k

stålkrisen, men Oxelösund har hittills överlevt.

Den första hyttan i Oxelösund anlades 1917. Vid denna

tidpunkt var lokaliseringen ett radikalt brott mot

traditionen. Tidigare hade alla hyttor legat nära malmfyndigheterna. Tillgång till en isfri hamn och järnväg till

Bergslagen blev här istället avgörande. Att den nya

masugnen var en koksmasugn, och därmed beroende

av importerat kol, spelade också in.

26

Att tillverka stål idag

Vid tillverkning kan stålet ges de mest skilda

egenskaper. De skapas dels av stålets kemiska

sammansättning, dels av hur stålet bearbetas och

värmebehandlas. Konsten är att i ett och samma

stål kunna kombinera flera önskvärda egenskaper.

Att exempelvis förena god formbarhet med hög

hållfasthet är som att förena eld och vatten. Likafullt

är det möjligt. Att utveckla stålets egenskaper är

därför en ständigt pågående uppgift för forskningen.

Tillverkning av stål är en mäktig process. För att

helt behärska den krävs mycket stor kunskap och

skicklighet. Man måste kunna hantera flera tusentals ton med temperaturer på mer än 1500 grader i

sekundsnabba produktionsförlopp.

Genom hela processen, från det heta stålet i ugnarna till valsningen av den tunnaste plåt, krävs avancerad datastyrning och modernaste teknik men

ändå känns mycket igen.

I masugnens övre del tillför man järnmalm i form

av till exempel pellets varvad med koks och kalk.

Koksens uppgift är att befria järnmalmen från syre

så att endast järnet återstår. Koksen är också

bränsle. Förbränningen sker genom inblåsning av

luft i masugnens nedre del. Luften har förvärmts

upp till 1300 grader. Under reduktionen smälter

järnet och tar upp ca 4% kol. Detta råjärn tappas ut

i ugnens nedre del.

I en s k syrgaskonverter färskas råjärnet. Genom

tillsats av syrgas förbränns kolet som avgår i form

av koloxid. Denna s k LD-process är idag den

vanligaste metod för framställning av råjärn. LDVid förstatligandet av de lappländska malmfälten vid

mitten av 1950-talet erhöll Grängesbergsbolaget ca 600